歐洲技術設計中心致力于航空航天、汽車、建筑等領域的復合材料發展

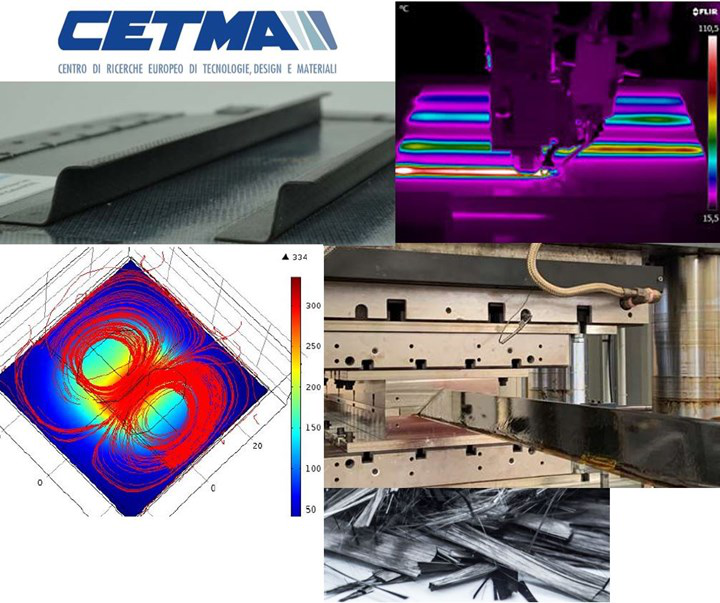

從左上順時針方向,感應焊接熱塑性復合材料皮弦演示器,面板感應焊接縱梁的紅外監測,熱塑性復合材料弦的連續壓縮成型(CCM),材料測試用短切碳纖維絲束(左下),感應焊接過程的計算機模擬。來源為所有圖像| CETMA。

意大利布林迪西設計材料公司成立于1994年,是意大利的獨立研究和技術機構之一,擁有4000平方米的廠房和75名員工。20多年來,CETMA在復合材料領域進行了大量的投資,積累了豐富的專業知識。

熱塑性復合材料的強度

CETMA先進材料和工藝(AMP)部門負責人Alessandra Passaro說:“我們在復合材料方面提供全方位的服務,但是目前,熱塑性材料方面的活動是我們優先發展的領域之一。所有不同種類的熱塑性基質聚合物都在我們的實驗室中加工過。我們在2004年開始使用TWINTEX混合纖維,大約15年前開始使用簡單的壓力機進行壓縮成型。現在,我們已經開發了專利的連續壓縮成型(CCM)和感應焊接技術。我們已經分析了所有可用于這些工藝的熱塑性復合材料。

CCM生產線可以使用PPS、PEEK、PEKK或PAEK制造零部件。但是CETMA的流程與XELIS(德國Markdorf)和ATC Manufacturing(美國愛達荷州Post Falls)的流程有什么不同呢? (參見CW的文章:航空航天級壓縮成型和加速熱塑性復合材料。)Passaro解釋說,我們使用的模具設計中有一些具體的細節。在幾何圖形和基體材料方面我們的技術更加靈活。雖然獲得了專利,但該技術仍在開發中,有些方面是專有的。Passaro說:“我們看到對連續熱塑性復合工藝的使用和需求有所增加。XELIS是一家產品公司,不是機器供應商。我們是一個獨立的研發機構,所以無論從哪個角度考慮,我們都需要投資和開發這項技術。這方面的一個例子是廣泛的過程模擬,以分析模具中的溫度分布。她解釋說,模擬結果讓我們對材料隨時間的溫度變化有了一個完整的了解,這很難從一側進行在線監測,但這對于小化復合材料中的缺陷至關重要。

感應焊裝配

CETMA熱塑性復合材料專業技術的另一個關鍵部分是專利感應焊接技術,其中包括控制系統和冷卻以保持焊縫內的熱量。CETMA利用這項技術與合作伙伴Eurecat(西班牙巴塞羅那)在清潔天空2號KEELBEMAN項目中將CCM型材和板組裝成熱塑性復合龍骨梁,用于空客A 320型飛機。

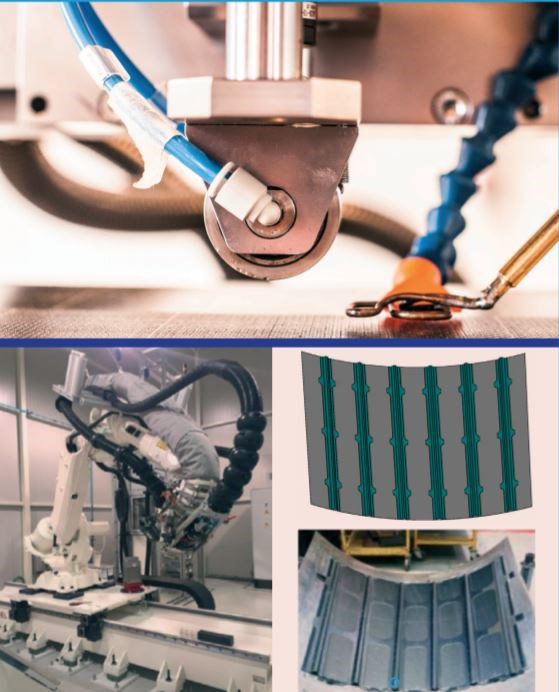

CETMA機器人感應焊接系統

CETMA機器人感應焊接系統(上圖)為Clean Sky 2項目建造了一扇熱塑性復合門,Clean Sky project Eco-Fairs (2010-2013)項目完成的展示圖(下圖)展現了電焊碳纖維,和連接表面分割區的PPS 縱梁。

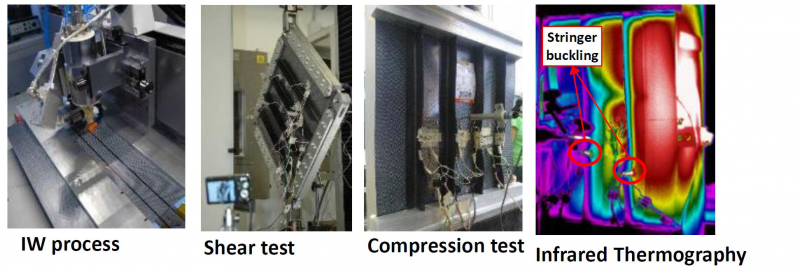

CETMA感應焊接剪切試驗壓縮試驗紅外熱像儀

Passaro說:“我們開發了兩種感應焊接系統。一個是用于平面的固定機器,另一個是基于機器人的復雜3D幾何圖形。兩者都能在工業規模上實現連續焊接,而不需要在焊接線上添加額外的材料,同時在組裝件中提供非常高的附著力性能。

CETMA已經演示了感應焊接復合材料層合板,這種復合材料層合板是由碳纖維織物和單向(UD)帶以及一系列的基體材料制成的,包括:PPS, PEEK, PEI, PEKK, PP, PA6, PA12。還有一個混合熱固熱塑性系統,包括:環氧樹脂/聚乙烯醇縮丁醛。

該公司還將其在計算機建模和仿真方面的專長應用于感應焊接過程。這使我們能夠預測焊接過程中連接處的溫度變化,為優化工藝參數提供基礎幫助,Passaro說。

CETMA建立了電磁感應焊接的三維有限元模型,將電磁和傳熱方程與基體熔化和結晶相耦合,與實驗測溫結果吻合良好。

Clean Sky 2 和復合材料研發項目

除了KEELBEMAN, CETMA的AMP部門目前還在參與另外四個Clean Sky 2項目。

TRINITI, 用于飛機(JTI-CS2-CFP09-2018-02)的多材料熱塑性高壓氮氣罐。這個項目始于2019年,為期兩年,目的是為了建成一個飛機上用來滅火的長期儲氮罐。德國的Diehl Aviation是該項目的總負責人。項目合作伙伴包括:航空航天研發實驗室NOVOTECH(意大利,那不勒斯)和復合材料測試實驗室(愛爾蘭,高威)。該項目將生產多種材料的熱塑性復合罐,通過共擠壓等一系列的過程形成一個多層次,多功能的層壓制件。之后,再利用激光輔助自動纖維植入(AFP)進行現場整合。TRINITI的一個目標是減少甚至消除低溫環境中的微裂紋。目前,CETMA正在努力識別所有能夠滿足航天壓力容器要求的熱塑性材料。

SPARE--全面創新的復合pax和部分飛機機身桶貨運地板網格地面演示器--(JTI-CS2-2017-CfP07-REG-01-14)。該項目于2018年10月啟動,歷時18個月,旨在用碳纖維增強熱塑性塑料(TP)復合材料制造全尺寸的客運和貨運地板網格。高度自動化的生產包括漸進式軋輥成形和裝配用感應焊接。與傳統的金屬和熱固性復合材料相比,其目的是減少重量和重復成本。復合地板網格將被組裝到Clean Sky 2型支線飛機的機身上進行地面測試,并將根據FAR 25.583規定對技術和經濟影響以及阻燃性能進行評估。該項目主要領導人是Leonardo,CETMA負責協調與機器制造商OMI S.r.l合作的項目。

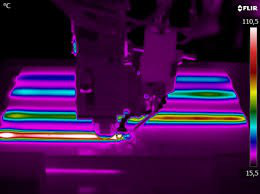

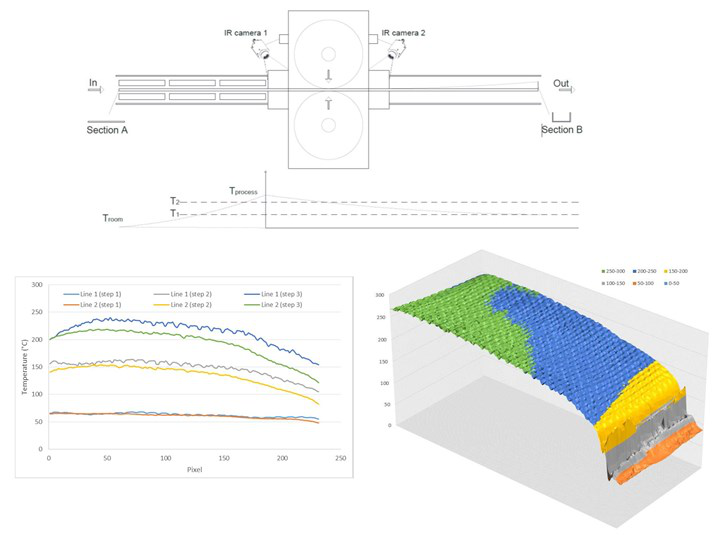

CETMA開發了紅外熱成像技術(IRT),可用于多種工藝,包括熱塑性復合材料皮線組件的感應焊接(頂部)和這些組件的測試(底部)。

CETMA對SPARE的主要貢獻之一是紅外熱像儀(IRT)的發展,用于連續輥成形的在線監測。本工藝對TP復合材料層壓板輥進行壓實加熱,直至達到材料工藝溫度、復雜形狀和設計厚度。然而,重要的是要確保里面的層經歷基質的完全融化和固結,Passaro解釋說。此外,有一個狹窄的溫度窗口,以確保熔體,但不降解聚合物。

IRT是一種測量零件表面輻射熱能的非接觸方法,具有較高的精度。

CETMA使用硒化鋅(ZnSe)制成的窗戶來查看封閉的設備內部。它們對紅外波是透明的,在高達500攝氏度的溫度下工作。兩個這樣的窗戶被安裝在備用的漸進滾壓成型生產線上,IRT攝像機懸掛在上方,幾乎可以垂直觀察加工過的材料。如果數值落在定義的目標范圍內,那么可編輯的控制軟件就能監測、記錄和報警。

IRT攝像機在備用連續滾壓生產線上的布局(頂部)。從這些相機中,圖19顯示了生產過程中的表面溫度分布(左下),圖20顯示了該數據的3D分析(右下)。

在兩個極限點處(1號線靠近加熱步驟,2號線更靠近成形過程),對材料溫度通過剖面的均勻性進行了評估。每一步都分為3個連續的步驟(圖19):初始階段(步驟1),成形過程開始(步驟2),成形速度降低(步驟3)。IRT顯示,層壓板外邊緣的溫度低于中心區域,導致加熱和力學性能不均勻。紅外熱成像記錄的表面溫度的三維表示(圖20)為更好地理解溫度分布提供了可視化幫助。

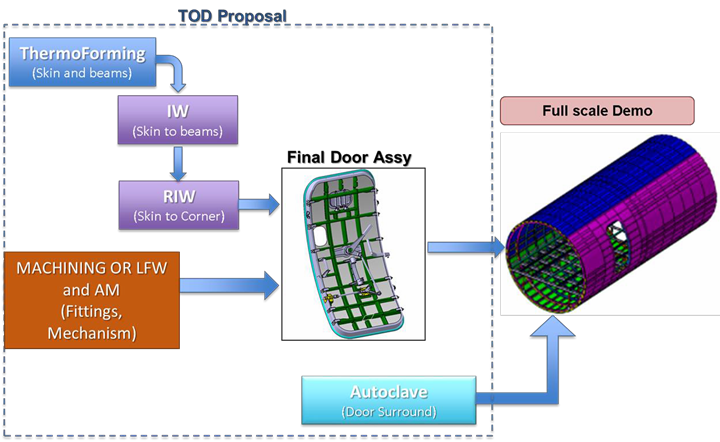

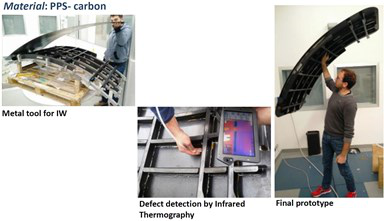

TOD-熱塑性材料門(JTI-CS2-2017-CfP07-REG-01-12). TOD的目標是開發和驗證一種全尺寸熱塑性復合材料門(包括機身下部結構)的快速生產和裝配。TOD是Clean Sky 2 IADP(創新的飛機演示平臺) 的一部分,這需要技術的集成在Clean Sky 第一階段綠色支線飛機ITD(創新技術演示)到更高層次的復雜性和成熟度通過兩個飛行試驗臺和三大綜合地面演示器。該項目由Leonardo領導,CETMA將和其他合作伙伴一起合作,包括:英國焊接研究所和航空一級工程工業公司。提出的方法包括優化和驗證用于元件制造和連接的熱成形工藝,如感應焊(IW)和電阻植入焊(RIW),它們可以通過消除機械緊固件來減輕重量。TOD還將推進工業4.0自動化和內聯監控,以支持高質量部件(零缺陷)的高速率生產和穩健的過程控制。預期利益包括: 低減重15%

通過傳感器和在線監測,與標準的高壓釜處理相比,可節省高達75%的能源

通過適應性智能制造降低經常性成本(增加靈活性,降低全產品線工具成本)

改進了制造和輕型飛機操作過程中的二氧化碳排放。

CETMA還參與了許多其他的開發項目。一個例子是NHYTE(一種新型的混合熱塑性復合航空結構,由高壓釜連續自動化技術制造),它旨在展示由混合熱塑性基體材料制成的具有多功能功能的創新集成航空結構。

NHYTE項目由萊昂納多·萊奧納多(Leonardo Leonardo)領導,由“地平線2020”項目資助,于2018年9月啟動,計劃于2020年1月結束。高性能混合材料基于一個商業碳纖維/PEEK預浸,通過添加非晶化PEI薄膜,實現自動纖維植入的原位固結,然后通過CETMA的感應焊接技術進行組裝。通過與項目協調員NOVOTECH(那不勒斯,意大利)的合作,CETMA完成了一個廣泛的表征活動,包括混合復合材料的物理-機械和虛擬測試以及感應焊接工藝設置。

回收碳纖維

CETMA的另一個關鍵領域是回收利用。CIRCE項目的目標是將復合材料部件制造過程中產生的預浸料廢料回收利用,制成壓縮模塑料,然后將其用于安全鞋的鞋頭鑲件模具。CETMA將對這種二次原料進行表征,并建立一個數值模型來預測鞋內件的結構性能。該模型將有助于分析和驗證沖擊行為,以滿足安全規定,目的是完善和確定腳趾插入設計。意大利項目組包括:base Protection,汽車零部件制造商HP Composites,機器和生產線專家Elks Group和Petroceramics。

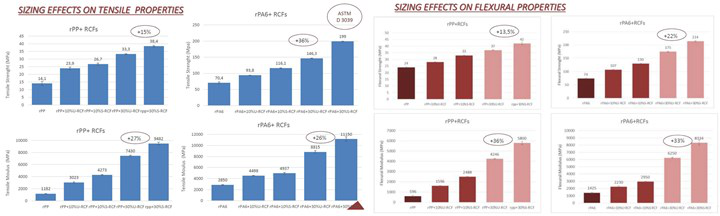

該重估項目旨在將熱解回收的碳纖維與熱塑性塑料結合起來,以取代目前汽車應用領域的材料。

到目前為止,CETMA在回收方面大的投資可能是通過RevalUEproject,該項目旨在回收高價值的碳纖維復合材料。歐洲創新科技研究所(EIT,布達佩斯,匈牙利),評估項目的目標是采取回收碳纖維(RCF)提供的主要生產商ELG碳纖維(Coseley,英國)使用熱解和維珍和回收熱塑性聚合物結合,取代當前所使用的材料Centro Ricerche菲亞特(CRF、都靈、意大利)汽車零部件的生產。

未加漿料的再生碳纖維(RCF)容易發生纖維斷裂和分離成細絲,與未加漿料的碳纖維(右上)相比,呈現出蓬松的狀態(左上)。CETMA開發了一個將漿料應用于RCF的中試工廠,以改善可加工性和增加與選定的熱塑性基體的界面強度。

然而,正如2020年1 - 2月的JEC Composites雜志, Passaro的《新型可回收碳纖維上漿配方》, ,RCF熱解產生的沒有分級, 使易碎的纖維在搬運過程中經常斷裂,并將纖維拖帶分離成細絲,造成纏結,蓬松型,體積密度低。,導致一個糾纏,蓬松的體積密度較低。作為RevalUE的一部分,CETMA開發了一種特殊的RCF漿料配方,與原生或再生聚丙烯(PP)和PA6兼容。隨后評估了上漿能力,以改善RCF的加工性能,并增加與所選熱塑性基體的界面。

為此,CETMA開發了RCF施膠的中試裝置,該裝置可以在定量施膠的同時,評估主要參數對沉積過程的影響。該裝置包括三個主要工位:纖維上漿和洗滌處理;處理前后對干纖維的處理;然后用烤箱烘干這些纖維。每天可連續處理4公斤RCF。

來自CETMA的RCF被法國研究中心CEA和法國復合蘇伊士利用原始和回收的熱塑性聚合物制成模塑化合物。完成了化合物的物理化學表征,驗證了CETMA漿料改善復合材料力學性能的能力。

用CETMA尺寸的RCF制成的試樣的物理測試表明,拉伸和彎曲復合性能都有改善。

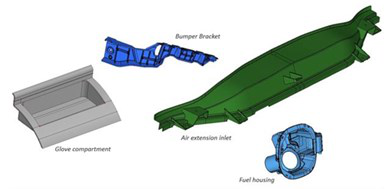

創新的RCF模塑材料隨后被用于注塑模具,汽車半結構部件,目前是用玻璃纖維增強的PP或PA6。除了在材料的回收和再利用方面的明顯優勢外,還顯示了車輛重量、燃料消耗和二氧化碳排放的減少。

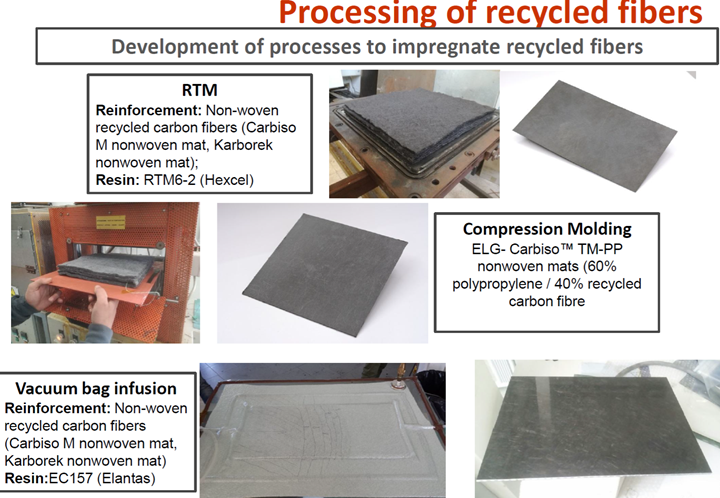

除了重估外,CETMA還進一步開發和評估了RCF在包括壓縮成型、真空灌注和RTM在內的多種復合材料工藝中的施膠性能,在所有情況下都顯示出更好的性能。

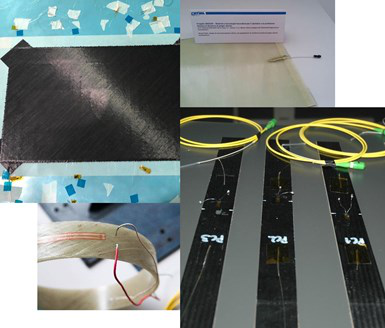

CETMA與一系列光纖、光纖布拉格光柵(FBG)、壓電和應變傳感器一起工作,用于加工、測試和服務期間的現場監測,包括微型光學連接(右上),用于壽命監測,對幾何形狀的影響小。

結構健康監測

這是復合材料活動的一個關鍵領域CETMA也是一個日益強調的行業。帕薩羅說:“我們在應用SHM進行建筑和建筑應用方面有多年的經驗。”他說:“我們也在復合材料方面與SHM合作做了很多工作。我們知道這對未來的應用很重要,我們有興趣繼續與復合材料制造商和業界合作,推動這項技術的發展”。

聲明:素材來源于網絡,僅用于學習、交流,不代表本網站立場,不對文真實性,準確性負責,不對有關產品的功能性,效果做擔保,如有侵權請告知刪除。